| Rotulación Y Formatos | Croquización | Acotación | Sistemas de Acotación | Conicidad |

|---|---|---|---|---|

| Cortes y Secciones | Roscas- Acotación | Elementos de Unión | Signos Superficiales | Planos de Conjunto |

Indice

- Introducción. Elementos que intervienen en el dibujo industrial.

- Características Generales de los Planos.

- Numeración de Planos y Lista de Elementos.

1. Introducción

Para que un proyectista sea capaz de diseñar un determinado mecanismo, es imprescindible que conozca todo el proceso de fabricación de la pieza en cuestión, y concreta y apreciar el significado de la terminología empleada en su representación. Dicho proceso puede afectar a los principios geométricos empleados en su representación descrita en monografías anteriores.

2. Elementos que intervienen en un dibujo industrial

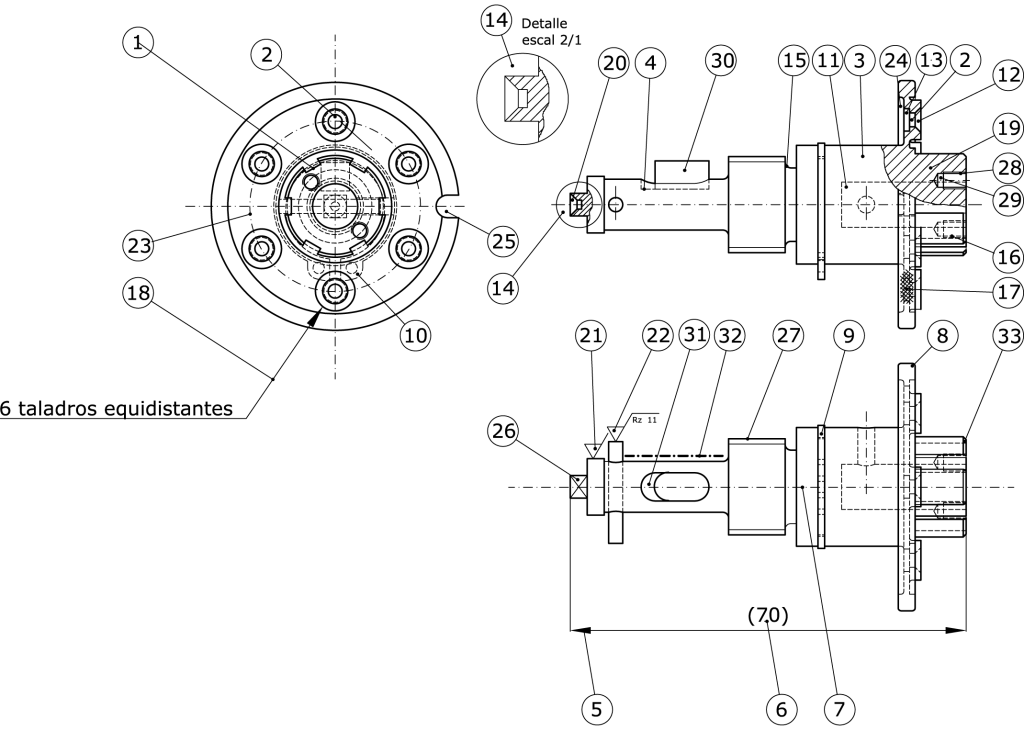

En la figura 1 se ilustran algunos de los elementos que se emplean habitualmente en los dibujos de máquinas, dando a continuación unas ligeras explicaciones y comentarios sobre los mismos.

1.- Acanaladuras nervados o estriados: Son ranuras formadas en el eje que sirve para ensamblar caras planas de dos elementos e impedir el giro entre ambos. Tienen una función similar al chavetero, pero estas se utilizan cuando la fuerza a transmitir es elevada. Están regulados por las Normas DIN 5461-62-63 y 64.

2. Taladro: Termino usado en un ensamblaje para describir un agujero realizado por medio de una broca que puede servir para alojar un tornillo, perno o pasador, o bien para el mecanizado de roscas, o facilitar el engrase.

3. Elementos torneados: El torneado se utiliza para la fabricación de piezas de revolución, permite pequeñas tolerancias. Puede ser interior o exterior.

Según como se desplaza la herramienta el torneado puede ser:

a) Cilindrado

b) Refrentado

c) Torneado cónico

d) Torneado perfilado

e) Tallado de roscas.

4. Fresado: Operación donde la pieza se desplaza de forma longitudinal. Se aplica para trabajar superficies planas.

5. Punta de flecha: Como ya se describió en la primera parte se emplea para delimitar las líneas de cotas, debe tocar la línea de proyección y debe ser de una longitud superior a 3 mm.

6. Dimensión auxiliar: Cota dada a título indicativo, no se utiliza en el proceso de fabricación.

7. Línea de trazo y punto: Se utiliza para indicar los ejes, agujeros y piezas cilíndricas.

8. Redondeo: Termino usado para describir un radio externo. Se usa para eliminar aristas cortantes

9. Ranura: Se utiliza para acomodar un anillo de retención o reten externo. Lo regula la Norma DIN 471. Suele estar fabricado en acero endurecido. Impide que un elemento se salga de su alojamiento.

10. Anillo de retención. Se utiliza para evitar que un elemento se salga de su lugar.

11. Escariado: Operación que se realiza con una herramienta de filos múltiples que tiene como función obtener un buen acabado de la superficie taladrada.

12. Avellanado: Es la operación cónica que se realiza en un taladro para alojar las cabezas de los tornillos, de tal modo que esta quede al mismo nivel que la superficie circundante. También puede emplearse para matar aristas de los taladros y eliminar las rababas.

13. Alojamiento cilíndrico: Suele utilizarse para esconder cabezas de tornillos cilíndricas. Se acota el diámetro del alojamiento y su profundidad.

14. Detalle ampliado: Cuando algún elemento es demasiado pequeño para indicar las cotas, se realiza una vista parcial aumenta de escala y se saca fuera del dibujo.

15. Redondeo: Termino usado para describir los radios internos en esquinas. Se usa para eliminar los cambios bruscos de sección, perjudiciales para la resistencia de los ejes.

16. Detalle oculto: Se representa por una línea fina discontinua.

17. Moleteado: Acabado superficial que se suele dar a una superficie para facilitar su agarre con la mano. Consisten en la realización de estrías en diferentes direcciones por medio de herramientas especiales. Los regula la norma DIN 82.

18. Línea de referencia: Cuando un elemento se repite varias veces, podemos utilizar una línea de referencia fina para indicar notas. Un extremo debe terminar en flecha señalando el objeto en cuestión y en el otro indicará la leyenda o bien una letra.

19. Rotura: Apertura que se le da a una pieza para poder ver su interior. La delimitaremos por una línea fina irregular.

20. Puntos de centrado: Son agujeros que se mecanizan en los extremos de los ejes para alojar puntos de sustentación de las piezas.

21. Símbolo de mecanizado I: Símbolo que nos indica que la superficie debe de mecanizarse, sin definir el proceso. Se coloca junto a la línea que representa la superficie.

22. Símbolo de mecanizado II: Este símbolo de calidad superficial con indicación de la máxima rugosidad permitida expresada en micrómetros.

23. Círculo de referencia: pasa a través de los centros de una serie de orificios. Se coloca para fijar el centro de los mismos. Será de trazo y punto y línea fina.

24. Rebaje: Se utiliza para reducir el peso de una pieza determinada.

25. Ranura: Puede utilizarse para centrar una pieza determinada y facilitar su colocación.

26. Cruz de San Andrés: Se utiliza para indicar que una superficie es plana y por tanto distinguirla de las circulares.

27. Hilo externo: Termino usado para indicar una rosca macho.

28. Hilo interno: Termino usado para indicar que una rosca es hembra.

29. Garganta: Ranura circular al final de una rosca que permite la salida de la herramienta al realizar la rosca en el torno.

30. Chavetas: Son elementos prismáticos que se intercalan entre eje y rueda y que permiten el giro solidario entre ambos elementos.

31. Chavetero: Ranura realizada en un eje para alojar una chaveta.

32. Líneas de trazo y punto gruesas: Se utiliza para indicar las superficies que requieren cumplir con unas especificaciones distintas del resto de la pieza.

33. Chaflán: Mecanizado que consiste en eliminar un borde afilado. El ángulo suele ser de 45º. También puede llamarse borde biselado.